Die Federnindustrie steht vor spannenden Veränderungen, die weit über traditionelle Anwendungen hinausgehen. Von intelligenten Materialien bis zu nachhaltigen Produktionsmethoden revolutionieren neue Technologien die Art und Weise, wie Federn entwickelt, hergestellt und eingesetzt werden. Diese Entwicklungen betreffen nicht nur klassische Bereiche wie Automobil- und Maschinenbau, sondern erschließen auch völlig neue Anwendungsfelder in der Medizintechnik, Luft- und Raumfahrt sowie im Bereich erneuerbarer Energien. Die kommenden Jahre versprechen bahnbrechende Innovationen, die sowohl die Leistungsfähigkeit als auch die Umweltverträglichkeit von Federsystemen auf ein neues Niveau heben werden.

Smart Materials revolutionieren die Federtechnologie

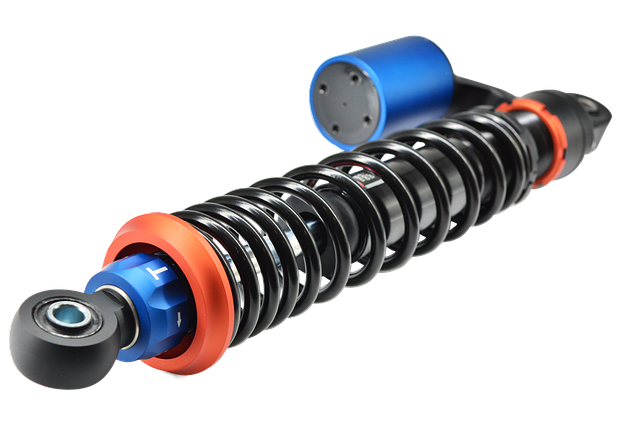

Formgedächtnislegierungen und adaptive Werkstoffe verändern grundlegend, was moderne Federsysteme leisten können. Diese intelligenten Materialien reagieren auf Temperaturänderungen, elektrische Impulse oder mechanische Belastungen und passen ihre Eigenschaften automatisch an. Bei federnwerk.com zeigt sich bereits heute, wie solche Technologien in der Praxis umgesetzt werden. Besonders in der Automobilindustrie ermöglichen diese Materialien Fahrwerksysteme, die sich in Echtzeit an Straßenbedingungen anpassen.

Die Integration von Sensoren direkt in Federmaterialien eröffnet zusätzliche Möglichkeiten für präzise Überwachung und vorausschauende Wartung. Mikrosensoren messen kontinuierlich Belastungen, Schwingungen und Materialermüdung, wodurch Ausfälle verhindert werden, bevor sie auftreten. Diese Technologie findet bereits Anwendung in kritischen Bereichen wie der Luftfahrt, wo Sicherheit und Zuverlässigkeit oberste Priorität haben.

Nanotechnologie verbessert Materialeigenschaften

Nanostrukturierte Oberflächen können Materialien außergewöhnliche Eigenschaften verleihen, was theoretisch auch auf Federn anwendbar sein könnte, um deren Korrosionsbeständigkeit und Reibung zu beeinflussen. Durch gezielte Manipulation auf molekularer Ebene entstehen Federwerkstoffe mit bisher unerreichbarer Festigkeit bei gleichzeitig reduziertem Gewicht. Diese Fortschritte ermöglichen es, kleinere und leichtere Komponenten zu entwickeln, die dennoch höheren Belastungen standhalten.

Biokompatible Federmaterialien für medizinische Anwendungen

Die Medizintechnik profitiert enorm von neuen biokompatiblen Federlegierungen. Implantierbare Geräte wie Herzklappen, Stents und orthopädische Implantate nutzen spezielle Federsysteme, die dauerhaft im menschlichen Körper verbleiben können. Diese Materialien müssen nicht nur mechanisch belastbar sein, sondern auch perfekt mit lebendem Gewebe harmonieren.

Digitalisierung und Industrie 4.0 in der Federproduktion

Die digitale Transformation verändert Fertigungsprozesse in der Federnindustrie grundlegend. Moderne Produktionsanlagen nutzen künstliche Intelligenz zur Optimierung von Federgeometrien und Herstellungsparametern. Machine Learning Algorithmen analysieren große Datenmengen aus der Produktion und identifizieren Optimierungspotenziale, die menschlichen Ingenieuren verborgen bleiben würden.

Additive Fertigungsverfahren wie 3D-Druck ermöglichen völlig neue Designfreiheiten bei der Federherstellung. Komplexe Geometrien, die mit traditionellen Verfahren unmöglich wären, lassen sich nun realisieren. Variable Wandstärken, integrierte Funktionselemente und maßgeschneiderte Federcharakteristiken werden zur Realität. Diese Technologie eignet sich besonders für Prototypen und Kleinserien mit spezifischen Anforderungen.

Predictive Maintenance durch IoT-Integration

Internet of Things (IoT) Technologien verwandeln passive Federkomponenten in intelligente Systeme. Vernetzte Sensoren überwachen kontinuierlich Betriebsparameter und senden Daten zur Analyse an Cloud-Plattformen. Algorithmen erkennen Verschleißmuster und prognostizieren den optimalen Zeitpunkt für Wartungsarbeiten, wodurch ungeplante Stillstände minimiert werden.

Die Vernetzung ermöglicht auch eine durchgängige Rückverfolgbarkeit vom Rohmaterial bis zum eingebauten Produkt. Qualitätsdaten aus der Produktion werden mit Leistungsdaten aus dem Feld verknüpft, was kontinuierliche Verbesserungen und schnellere Fehleranalysen ermöglicht. Unternehmen, die sich mit erfolgreichen digitalen Strategien für den Mittelstand auseinandersetzen, erkennen hier enormes Potenzial.

Nachhaltigkeit als Treiber künftiger Entwicklungen

Umweltbewusstsein prägt zunehmend die Entwicklungsrichtung der Federnindustrie. Kreislaufwirtschaft und Ressourceneffizienz stehen im Mittelpunkt neuer Produktionskonzepte. Hersteller entwickeln Verfahren zur vollständigen Wiederverwertung von Federstahl und anderen Werkstoffen. Gleichzeitig reduzieren energieeffiziente Produktionsprozesse den CO2-Fußabdruck erheblich.

Alternative Materialien aus nachwachsenden Rohstoffen gewinnen an Bedeutung. Verbundwerkstoffe mit Naturfasern oder biobasierte Kunststoffe ergänzen traditionelle Metallfedern in bestimmten Anwendungen. Diese Materialien bieten nicht nur ökologische Vorteile, sondern oft auch verbesserte Dämpfungseigenschaften und Gewichtsreduktion.

Die Lebensdauer von Federprodukten verlängert sich durch verbesserte Oberflächenbehandlungen und Beschichtungen deutlich. Moderne Verfahren wie Plasmabeschichtung oder Laser-Oberflächenstrukturierung erhöhen die Widerstandsfähigkeit gegen Verschleiß und Korrosion. Spezialisierte Dienstleister wie maritime Beratungsunternehmen in Stade unterstützen Zulieferer der Schifffahrtsindustrie bei der Umsetzung neuer Umweltstandards.

Energierückgewinnung durch innovative Federsysteme

Regenerative Federsysteme wandeln mechanische Energie in elektrische Energie um. In Fahrzeugen können Schwingungen und Stöße zur Stromerzeugung genutzt werden. Diese Technologie trägt zur Reichweitenverlängerung von Elektrofahrzeugen bei und reduziert den Gesamtenergieverbrauch. Erste Prototypen zeigen vielversprechende Ergebnisse in verschiedenen Mobilitätsanwendungen.

Ihre Chancen in der transformierten Federnindustrie

Die Zukunft der Federntechnologie bietet vielfältige Möglichkeiten für Unternehmen und Fachkräfte. Wer sich frühzeitig mit neuen Technologien auseinandersetzt und in Weiterbildung investiert, positioniert sich optimal für kommende Herausforderungen. Die Verbindung traditioneller Ingenieurskunst mit digitalen Kompetenzen schafft einzigartige Wettbewerbsvorteile.

Kooperationen zwischen etablierten Federherstellern und Technologie-Startups beschleunigen Innovationsprozesse. Offene Innovationsplattformen und gemeinsame Forschungsprojekte ermöglichen den Zugang zu Spitzentechnologien auch für kleinere Unternehmen. Die Federnindustrie entwickelt sich zu einem dynamischen Ökosystem, in dem traditionelles Handwerk und Hightech verschmelzen.