Die Metallverarbeitung erlebt derzeit eine beispiellose Transformation jenseits traditioneller Optimierungsansätze. Globaler Wettbewerb erzwingt radikale Veränderungen in deutschen Unternehmen. Die metallverarbeitende Branche investierte allein im Jahr 2024 über 2,8 Milliarden Euro in innovative Technologien, was einen historischen Rekordwert darstellt, der die außerordentliche Dringlichkeit der umfassenden Modernisierung deutlich unterstreicht. Künstliche Intelligenz, additive Fertigung und nachhaltige Produktionsmethoden schaffen revolutionäre Möglichkeiten in der Metallverarbeitung. Diese bahnbrechenden technologischen Durchbrüche verändern nicht nur fundamental die etablierten Produktionsprozesse in der Metallverarbeitung, sondern definieren darüber hinaus die gesamte industrielle Wertschöpfungskette von Grund auf neu.

Digitale Transformation revolutioniert traditionelle Fertigungsprozesse

Durch die digitale Vernetzung von Maschinen, Sensoren und Steuerungssystemen entstehen intelligente Produktionsumgebungen mit selbstständiger Optimierung. wecubex.com entwickelt beispielsweise spezialisierte Softwarelösungen, die Echtzeitdaten aus der Fertigung analysieren und Produktionsparameter automatisch anpassen. Zeitgemäße ERP-Systeme verbinden alle betrieblichen Abläufe nahtlos miteinander, angefangen bei der Materialbeschaffung bis hin zur Qualitätssicherung. Cloud-Plattformen ermöglichen standortübergreifende Zusammenarbeit und schaffen Transparenz in allen Fertigungsstufen. Vorausschauende Wartung verhindert Stillstände, digitale Zwillinge bilden Anlagen ab. Diese Technologien senken Ausschuss und steigern die Anlageneffektivität erheblich. Die Einblicke in die Metallverarbeitungsbranche zeigen, dass besonders mittelständische Betriebe von modularen Digitalisierungslösungen profitieren.

Additive Fertigung und 3D-Druck erobern die Metallbranche

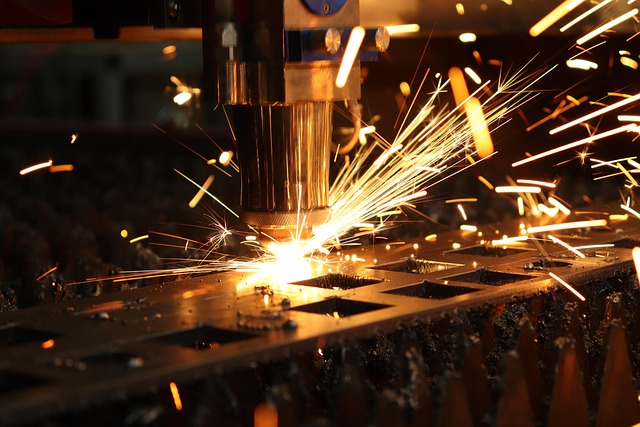

Entgegen den früheren Annahmen vieler Fertigungsexperten erweist sich der metallische 3D-Druck mittlerweile als überraschend kosteneffiziente Alternative, die besonders für die Herstellung von Kleinserien und funktionsfähigen Prototypen erhebliche wirtschaftliche Vorteile bietet. Selektives Laserschmelzen ermöglicht die Herstellung unmöglich komplexer Geometrien. Bauteilgewicht lässt sich durch bionische Strukturen um bis zu 60 Prozent reduzieren, ohne Stabilitätsverluste hinnehmen zu müssen. Werkzeughersteller produzieren mittlerweile Formeneinsätze mit integrierten Kühlkanälen, die Zykluszeiten drastisch verkürzen. Mit Powder-Bed-Fusion-Verfahren lassen sich Titan, Aluminium und sogar Edelstähle in höchster Präzision verarbeiten. Diese Technologie findet vor allem bei maßgeschneiderten medizinischen Implantaten und anspruchsvollen Luftfahrtkomponenten ihre ideale Anwendung. Materialverschwendung reduziert sich auf ein Minimum, da nur benötigtes Pulver verschmolzen wird. Struktur- und Spannungsanalyse in der Metallverarbeitung bestätigt die mechanischen Eigenschaften additiv gefertigter Komponenten als gleichwertig zu konventionellen Bauteilen.

Künstliche Intelligenz optimiert Produktionsabläufe und Qualitätskontrolle

Machine Learning-Algorithmen finden verborgene Muster in Produktionsdaten, die Menschen nicht erkennen können. Moderne Bilderkennungssysteme identifizieren selbst kleinste Oberflächenfehler mit einer beeindruckenden Genauigkeit von über 99 Prozent, wodurch sie die Leistung erfahrener und geschulter menschlicher Prüfer deutlich übertreffen. Adaptive Systeme optimieren kontinuierlich die Schnittparameter während der Zerspanung und erhöhen dadurch die Standzeiten der Werkzeuge deutlich. Die vorausschauende Instandhaltung basiert auf hochentwickelten KI-gestützten Prognosemodellen, die durch kontinuierliche Datenanalyse und maschinelles Lernen Ausfallwahrscheinlichkeiten von Maschinen und Anlagen mit beeindruckender Präzision berechnen können. Die aus verschiedenen Fertigungsstufen gewonnenen Qualitätsdaten fließen ohne Zeitverzögerung direkt in die automatisierte Prozessoptimierung ein und ermöglichen dadurch kontinuierliche Verbesserungen der Produktionsabläufe ohne aufwendige manuelle Eingriffe durch Fachpersonal. Die intelligente Steuerung reduziert sowohl den Energieverbrauch als auch den Materialausschuss um durchschnittlich 25 Prozent. Die Integration der KI-Technologien erfolgt dabei bewusst schrittweise und modular, sodass bereits vorhandene Produktionsanlagen ohne kostspielige Neuanschaffungen flexibel nachgerüstet und an moderne Anforderungen angepasst werden können. Qualifizierte Mitarbeiter bleiben unverzichtbar und erhalten bei anspruchsvollen Aufgaben Unterstützung durch datengestützte Empfehlungen.

Nachhaltige Technologien reduzieren Umweltbelastung in der Metallverarbeitung

In der metallverarbeitenden Industrie erlangen Kreislaufwirtschaftskonzepte immer größere Bedeutung und transformieren dabei grundlegend die Produktionsstrategien. Durch präzise Trennung von Legierungsbestandteilen gewährleisten moderne Recyclinganlagen eine sortenreine Wiederverwertung ohne jegliche Qualitätseinbußen. Induktionsöfen und andere energieeffiziente Schmelzverfahren reduzieren den Stromverbrauch um bis zu 35 Prozent. Moderne Wärmerückgewinnungsanlagen verwenden die entstehende Abwärme gezielt für Vorwärmprozesse und verringern dadurch den Gesamtenergiebedarf deutlich. Moderne Oberflächenbehandlungen ersetzen umweltschädliche Chemikalien durch innovative plasmageführte Verfahren in der Metallverarbeitung. Photovoltaikanlagen und Wasserstofftechnologie ermöglichen die Realisierung von CO2-neutralen Produktionsprozessen in der metallverarbeitenden Industrie. Der Wirtschaftsverband für Stahl- und Metallverarbeitung e.V. unterstützt Mitgliedsbetriebe bei der Umsetzung nachhaltiger Produktionskonzepte durch Beratung und Förderprogramme.

Automatisierung und Robotik steigern Effizienz und Präzision

Kollaborative Roboter, die speziell für die sichere Zusammenarbeit mit Menschen entwickelt wurden, arbeiten Hand in Hand mit qualifizierten Fachkräften und übernehmen dabei gezielt monotone, repetitive oder körperlich besonders belastende Tätigkeiten im Produktionsprozess. Sechsachs-Knickarmroboter schweißen komplexe Baugruppen mit höchster Präzision, wobei sie dank modernster Steuerungstechnik Wiederholgenauigkeiten im Hundertstelmillimeterbereich erreichen und somit gleichbleibende Qualität bei anspruchsvollen Fertigungsprozessen gewährleisten. Selbstfahrende Transportsysteme befördern Werkstücke eigenständig zwischen den verschiedenen Bearbeitungsstationen und verbessern dabei kontinuierlich die Materialflüsse. Vision-Systeme ermöglichen Robotern durch hochauflösende Kameras und intelligente Bildverarbeitungsalgorithmen die zuverlässige Erkennung ungeordneter Werkstücke sowie deren präzise Handhabung in komplexen Produktionsumgebungen. Kraftsensoren erkennen kleinste Abweichungen und regulieren Bearbeitungskräfte automatisch. Mobile Roboter unterstützen Montagearbeiten und transportieren schwere Komponenten. Die Programmierung erfolgt intuitiv durch Vormachen oder grafische Benutzeroberflächen ohne Programmierkenntnisse. Schnelle Umrüstungen erhöhen die Flexibilität der Produktionsanlagen erheblich.

Metallverarbeitung gestaltet industrielle Evolution aktiv mit

Die präsentierten Technologien stellen lediglich den Beginn einer weitreichenden Transformation in der metallverarbeitenden Industrie dar. Unternehmen, die bereits heute gezielt in moderne digitale Infrastruktur, hochentwickelte intelligente Systeme und umweltschonende nachhaltige Verfahren investieren, sichern damit ihre internationale Wettbewerbsposition für die kommenden Jahrzehnte nachhaltig ab. Durch das Zusammenspiel unterschiedlicher Innovationen entstehen Synergieeffekte, die einzelne Optimierungsmaßnahmen bei weitem übertreffen. Die erfolgreiche Transformation der Metallverarbeitungsbranche erfordert jedoch deutlich mehr als reine Technologieinvestitionen, da sowohl umfassende Mitarbeiterqualifikation als auch ausgeprägte Veränderungsbereitschaft dabei entscheidende Rollen für nachhaltigen Unternehmenserfolg spielen. Die deutschen Metallverarbeitungsunternehmen besitzen ausgezeichnete Grundlagen, um die technologische Revolution zu leiten und weltweite Maßstäbe zu definieren.